La necessità di realizzare stampi di grandi dimensioni con profili complessi ed elevata qualità in tempi inferiori ha spinto Mondialstampi ad acquistare il centro di lavoro Flymill 1000 di Breton.

I miglioramenti ottenuti sugli stampi dimostrano che è stata la scelta giusta.

Quando ci muoviamo in casa o nel nostro giardino non prestiamo grande attenzione agli oggetti che ci circondano, perché li vediamo tutti i giorni e li conosciamo bene. Se però ci soffermassimo ad osservarli meglio ci accorgeremmo che la maggior parte di questi è realizzata con materiale plastico.

La stessa conclusione è valida anche per la nostra automobile, sia per i componenti interni sia per quelli esterni. L’aspetto affascinante è la complessità di alcuni di questi, che presentano forme articolate e con spessori sottilissimi. La produzione di tali particolari richiede quindi uno studio molto approfondito non solo della forma del pezzo, ma soprattutto dello stampo all’interno del quale verrà iniettato il materiale plastico.

Proprio le problematiche che riguardano lo stampaggio ad iniezione della plastica rappresentano il pane quotidiano per Mondialstampi azienda vicentina che dal 1990 si occupa di questo settore con successo.

Dal casalingo all’automotive

“La nostra produzione è interamente dedicata alla realizzazione di stampi per processi di iniezione. – afferma Giorgio Cortese, titolare di Mondialstampi – Siamo specializzati negli stampi di medio-grande dimensione, e ci dedichiamo principalmente al settore casalingo, quindi sottoletti, box e contenitori di varia forma.

Siamo impegnati anche nell’ambito automotive, quindi paraurti, parafanghi e parti interne delle auto. Infine ci siamo rivolti anche ad articoli per il giardino come armadi, garden box, composter e oggettistica di ornamento. Ovviamente lavorando conto terzi tocchiamo molti altri piccoli settori, però il traino principale è rappresentato da questi tre.”

“Abbiamo sempre lavorato molto per l’Italia, anche se il mercato ci ha costretti a guardare anche altrove. – continua Diego Bertollo, Responsabile dell’Ufficio Tecnico di Mondialstampi – Oggi la nostra produzione è divisa circa a metà: per il 50% è indirizzata al mercato interno, mentre la parte restante è destinata principalmente all'Europa.

In quantità inferiori esportiamo anche in Russia, Canada, Sud America e altri Paesi.”

L’azienda oggi è composta da circa 50 dipendenti di cui 10 sono impiegati nell’ufficio tecnico, dove avviene la progettazione attraverso sistemi Cad/Cam, 20 tecnici sono assegnati al reparto officina, altre 15 persone si occupano delle operazioni di assemblaggio e collaudo stampi.

Struttura ben definita

L’ufficio tecnico ha un compito molto delicato: la realizzazione degli stampi infatti avviene tramite un processo di coengineering con il cliente, poiché non si tratta solo di trovare la miglior soluzione per poter realizzare un determinato componente, ma è anche necessario adattare la soluzione alla tecnologia e agli impianti di cui il cliente dispone.

Una volta realizzato il modello 3D del pezzo da ottenere vengono quindi organizzati dei meeting per eliminare qualsiasi incomprensione tra stampista e cliente in merito alle soluzioni da adottare.

Ottenuta l’approvazione del progetto si passa dal 3D del pezzo allo stampo reale. In un primo momento vengono date le linee guida dello stampo, dopodiché l’ufficio tecnico ne costruisce il modello tridimensionale attraverso software Cad. La fase successiva prevede il passaggio al Cam che grazie alle feature implementate riconosce molte delle lavorazioni prestabilite dal Cad.

A questo punto si inizia a scrivere il programma della macchina utensile che viene inviato direttamente al centro di lavoro designato.

“Qui entra in gioco il reparto produttivo, che prima di avviare le lavorazioni esegue un controllo dell’acciaio ordinato dall’ufficio tecnico per realizzare lo stampo. – spiega Cortese – Successivamente vengono effettuate le prime sgrossature su alcune delle macchine che abbiamo a disposizione. Man mano che il ciclo di lavorazione procede, le piastre vengono spostate sulle macchine per la finitura, per la realizzazione di fori inclinati e di altre lavorazioni particolari.”

Al termine delle operazioni di asportazione di truciolo le lastre vengono spostate nella zona del montaggio, dove gli operatori controllano la conformità dei pezzi prima di procedere con l’assemblaggio. “Per facilitare il compito agli addetti e per limitare al minimo gli errori abbiamo attrezzato le varie zone di montaggio con delle postazioni Cad. – afferma Bertollo – Con questa soluzione il personale può osservare in che modo i vari componenti devono essere installati, eliminando eventuali dubbi in merito.” Una volta completato, lo stampo viene collaudato in una pressa prova stampi così da poter rilevare possibili problematiche ed effettuare piccole correzioni. Le ultime fasi prevedono un collaudo finale in presenza del cliente, che se soddisfatto può finalmente dare l’approvazione definitiva dello stampo.

Il controllo della qualità non è affidato ad una particolare unità poiché avviene direttamente in macchina attraverso tastatori, che rilevano ogni minima imperfezione e consentono di rilavorare il particolare senza doverlo togliere dalla macchina.

La qualità dello stampo è quindi affidata alla precisione delle due Breton installate presso Mondialstampi, che si occupano in particolare delle operazioni di finitura.

L’affidabilità ripaga

“Soprattutto nel settore casalingo lavoriamo con spessori molto sottili, e in questi casi anche il centesimo può fare la differenza. – continua Bertollo – La necessità di avere centri di lavoro che potessero garantirci la massima qualità nelle lavorazioni è una delle motivazioni che ci ha spinto all’acquisto di Flymill 1000, prodotto a marchio Breton.”

“Realizzare stampi complessi e di grandi dimensioni, ridurre i tempi di lavorazione dello stampo, migliorarne la qualità superficiale e aumentarne la vita utile. Queste sono state le problematiche che abbiamo deciso di risolvere con l’acquisto di un nuovo centro di lavoro a 5 assi. – spiega Cortese – Dieci anni fa abbiamo acquistato la Matrix 800 di Breton e non abbiamo mai avuto nessun problema né a livello di impianto né a livello di assistenza. Per questo motivo abbiamo valutato da subito la possibilità di acquistare nuovamente un prodotto Breton.”

La scelta finale ha premiato le caratteristiche di Flymill 1000, centro di lavoro a 5 assi che si differenzia dalla Matrix per la dimensione del campo di lavoro , per la struttura e la potenza del mandrino: la corsa longitudinale della nuova macchina infatti può arrivare ad 8 metri e montare testa a 5 assi con motori Direct Drive. Ad ogni modo, entrambe le soluzioni sono state pensate appositamente per soddisfare le esigenze delle lavorazioni ad alta velocità nel settore della stampistica, quindi rappresentano la scelta naturale per queste applicazioni.

In particolare Matrix è un centro di lavoro a portale con traversa mobile, la cui struttura completamente chiusa e i cinematismi posti tutti nella parte superiore della macchina conferiscono il massimo grado di sicurezza per l’operatore, e garantiscono la massima affidabilità e precisione durante le lavorazioni. Inoltre la termosimmetria della struttura permette elevati livelli di qualità e precisione, e un sistema di stabilizzazione termica di chiocciole e cuscinetti dell’asse Z e degli azionamenti degli assi mantiene la temperatura di questi organi allineata a quella delle strutture della macchina stessa.

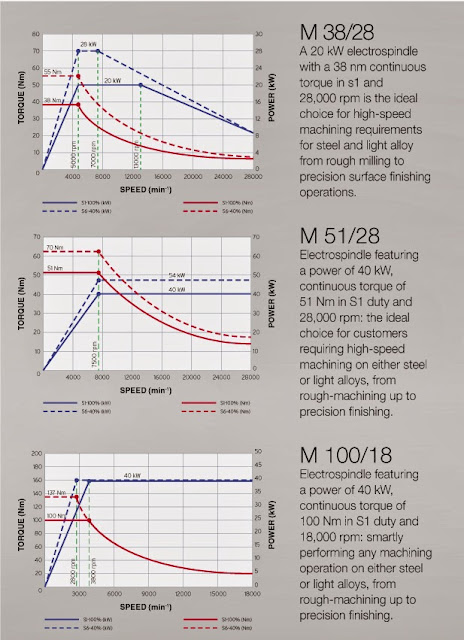

Sia Matrix sia Flymill sono equipaggiate di serie con testa birotativa continua Direct Drive con controllo continuo dell’asse C, che permette di utilizzare mandrini fino a 40 kW di potenza continuativa e 18.000/28.000 giri/min conferendo alle macchine una notevole capacità di asportazione.

In realtà Mondialstampi ha acquistato Flymill con una testa più potente in modo da poter utilizzare il nuovo centro di lavoro non solo per la finitura, come avviene per Matrix, ma anche per operazioni di prefinitura.

Il nuovo acquisto inoltre può garantire velocità di rapido decisamente superiori: si parla di 60 m/min per gli assi X e Y e di 100 rpm per l’asse C a fronte dei 40 m/min e dei 19 rpm di Matrix. Queste prestazioni sono il risultato della scelta di equipaggiare la macchina con vie di corsa montate su cremagliere e non su viti a ricircolo di sfere, che permettono appunto di raggiungere velocità superiori e conferiscono maggiore rigidità alla struttura.

Inoltre Flymill è particolarmente adatta alla lavorazione di profili complessi grazie all’ampio campo di lavoro dell’asse A, che ora può oscillare tra -105° e +120° consentendo così di eseguire con lo stesso posizionamento del pezzo anche lavorazioni con sottosquadra impegnativi.

“Entrambe la macchine rappresentano soluzioni altamente tecnologiche, e per questo motivo sono affidate a tecnici specializzati e dedicati esclusivamente a loro. – conclude Cortese – Il nostro obiettivo è quello di sfruttare al massimo le potenzialità di Flymill, in modo da trasformare l’investimento fatto in un vantaggio tecnologico da poter sfruttare per poter consolidare la nostra posizione nel mercato.”

Per ulteriori informazioni sulla Matrix 800 e sulla Flymill 1000 o per richiedere un preventivo scrivete a mail@breton.it.

Un ringraziamento a Mondialstampi

Grazie per l'articolo a TM - Tecnologie Meccaniche, di Davide Davò.

A presto

By-by

Sergio Prior

Il centro di lavoro verticale

Il centro di lavoro verticale