L'arrivo di una Breton Eagle nella officina della SCA di Gessate (MI), non solo ha risolto numerosi problemi di carattere operativo, ma ha permesso di approcciare settori e materiali che fino a ieri erano preclusi.

(Articolo tratto da Meccanica&Automazione)

(Articolo tratto da Meccanica&Automazione)

Fondata quasi mezzo secolo fa (era il 1970) come azienda per la realizzazione di modelli per fonderia, SCA è ormai alla terza generazione imprenditoriale e per certi versi alla terza rivoluzione (ma sarebbe più corretto parlare di evoluzione consapevole) della propria attività.

Il 1970, anno di fondazione, ad avviare la attività fu Domenico Scalzo il cui nipote oggi guida insieme ai genitori l'azienda di famiglia.

|

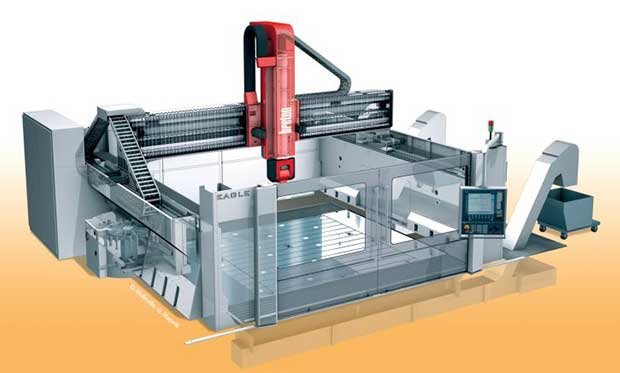

| La Breton Eagle di SCA |

Come per tutte le aziende nate in quegli anni, l'inizio fu in uno spazio piccolo in cui ci si adoperava in attività dedicate a ogni settore industriale. Dai modelli per teste di moto a quelli di lampade di arredamento fino ai primi pezzi dedicati al mondo della industria italiana dell'imbottigliamento.

Fu proprio uno di questi clienti a determinare la prima importante svolta della SCA. Infatti con questo cliente che ancora oggi è un punto di riferimento iniziò un vero e proprio viaggio nel mondo dell'automazione industriale che portò passo dopo passo a crescere tecnologicamente, diventando un fornitore di parti di impianti per il mondo dell'imbottigliamento (sia di bottiglie sia di flaconi).

Fu proprio uno di questi clienti a determinare la prima importante svolta della SCA. Infatti con questo cliente che ancora oggi è un punto di riferimento iniziò un vero e proprio viaggio nel mondo dell'automazione industriale che portò passo dopo passo a crescere tecnologicamente, diventando un fornitore di parti di impianti per il mondo dell'imbottigliamento (sia di bottiglie sia di flaconi).

Accanto però al mondo dell'imbottigliamento alla SCA non si sono lasciati trascinare dalla vita facile e però rischiosa dell'essere fornitori di un solo cliente e nel corso degli anni sono state tenute in vita o sviluppate diverse opportunità che venivano da comparti industriali anche molti diversi da quello delle macchine automatiche che avevano portato a mettere gradualmente da parte l'esperienza del mondo della modellistica per fonderia.

Competere in molti settori

Un cambiamento che ha portato SCA ad essere una realtà presente in molti comparti industriali, particolarmente in quelli in cui c'è necessità di saper operare su materiali differenti con livelli di precisione elevata e grande elasticità operativa.

Industria alimentare, industria chimica, farmaceutica e cosmetica, industria nautica e aeronautica, ma anche realizzazione di sagome di grandi dimensioni per scenografie particolari. Il tutto operando su materiali differenti fra loro. Non è quindi un caso che alla SCA si possano trovare macchine impegnate nella lavorazione di materie plastiche o metalliche ma, anche se raramente, legno.

Una varietà di applicazioni che comunque richiede per ogni tipologia di materiale macchinari specifici e comunque in grado di realizzare al meglio il proprio lavoro.

“Nel comparto della lavorazione dei metalli e delle leghe – ci spiega Alessio Restelli – già diversi anni addietro avevamo deciso di investire cifre importanti. Così ci eravamo attrezzati con un centro di lavoro di grandi dimensioni per poter eseguire lavorazioni specifiche su alluminio e leghe leggere.Industria alimentare, industria chimica, farmaceutica e cosmetica, industria nautica e aeronautica, ma anche realizzazione di sagome di grandi dimensioni per scenografie particolari. Il tutto operando su materiali differenti fra loro. Non è quindi un caso che alla SCA si possano trovare macchine impegnate nella lavorazione di materie plastiche o metalliche ma, anche se raramente, legno.

Una varietà di applicazioni che comunque richiede per ogni tipologia di materiale macchinari specifici e comunque in grado di realizzare al meglio il proprio lavoro.

Purtroppo però la macchina che venne individuata si rivelò poi del tutto inadatta a ciò che avevamo in programma di lavorare. Avevamo necessità di un centro di lavoro di grandi dimensioni operative, capace di operare su materiali differenti e che ci permettesse di dormire sonni tranquilli.

Avevamo necessità di non incappare più in problemi. Anche perché il desiderio di crescere verso nuovi comparti di lavoro e verso nuovi strumenti operativi era davvero forte e sentito”.

La risposta a queste necessità SCA la trova andando a fare analisi, verifiche e cercando di informarsi sulle singole realtà e sui singoli prodotti che venivano proposti.

“Le nostre esigenze e le risposte che cercavamo sembravano davvero soddisfatte dalle macchine costruite da Breton che, avendo esperienza di decenni con materiali di diversa natura, dalla pietra ai metalli, ci pareva potesse dare una risposta adeguata ai nostri desideri e soprattutto mettere a riposo le nostre ansie. Iniziò così una trattativa che ebbe il momento più incoraggiante quando andammo a visitare l'azienda in provincia di Treviso. Un esempio di razionalità e efficienza organizzativa.”

|

| Breton Eagle |

Alla fine la scelta cadde su una Eagle della Breton, macchina a traversa mobile con un'area di lavoro importante: 4200 mm di X 3000 mm di Y e 1500 di Z. A queste caratteristiche fu poi chiesto di poter aggiungere un tornio separato per potere effettuare lavorazioni su pezzi lunghi fino a due metri, utilizzando la testa della Eagle come strumento di tornio-fresatura.

“La nostra Eagle – ci spiega ancora Restelli – non solo è una macchina che funziona benissimo e che realizza pezzi di grande qualità e precisione dimensionale. È anche una esperienza felice con gli uomini della Breton che ci seguono. Non solo precisione e tempi sempre rispettati, ma anche la nascita di un rapporto di collaborazione vera e basata sulla reciproca ricerca della migliore soluzione".

"È vero che stiamo parlando di un oggetto di valore elevato, ma il livello di cura e assistenza che abbiamo ricevuto è davvero eccezionale. Gli uomini della Breton si sono rivelati molto più che semplici tecnici. In qualche caso abbiamo sviluppato con loro un rapporto che si avvicina all'amicizia. Sono stati capaci di farsi percepire come parte integrante della nostra squadra e questo non è affatto secondario. È fondamentale per chi fa il nostro lavoro avere a disposizione un partner che ti permetta di concentrarti sul tuo impegno dimenticando che la macchina che usi si può rompere, avere dei problemi o non garantirti la qualità che cerchi. Per noi lasciare da parte i problemi per concentrarci sul lavoro è certezza di serenità operativa. Che è ciò di cui abbiamo bisogno come l'aria per respirare”.“La nostra Eagle – ci spiega ancora Restelli – non solo è una macchina che funziona benissimo e che realizza pezzi di grande qualità e precisione dimensionale. È anche una esperienza felice con gli uomini della Breton che ci seguono. Non solo precisione e tempi sempre rispettati, ma anche la nascita di un rapporto di collaborazione vera e basata sulla reciproca ricerca della migliore soluzione".

Breton Eagle, gamma per resine, compositi e leghe

Eagle è una vera e propria gamma di centri di lavoro a portale con traversa mobile, dedicati al mondo dei materiali compositi delle resine e dell’alluminio. È ideale per eseguire con velocità e precisione lavorazioni di fresatura in 5 assi e sulle 5 facce del pezzo in un unico set up.

Le varie configurazioni della macchine per la lavorazione dei compositi EAGLE consentono di eseguire anche le lavorazioni più impegnative con la massima flessibilità ed efficienza operativa con campi di lavoro che vanno da 2.000x2.500x1.000 mm fino a 10.500x5.000x2.500 mm ed oltre.

Le varie configurazioni della macchine per la lavorazione dei compositi EAGLE consentono di eseguire anche le lavorazioni più impegnative con la massima flessibilità ed efficienza operativa con campi di lavoro che vanno da 2.000x2.500x1.000 mm fino a 10.500x5.000x2.500 mm ed oltre.

Massima flessibilità produttiva grazie alla possibilità di configurare l’area di lavoro ottimizzandola sia per lavorazioni di pezzi singoli sia per lavorazione di pezzi in pendolare. Anche l'aspetto operativo è facilitato dall'ottima visibilità del campo di lavoro e dal doppio accesso anteriore e posteriore che favorisce le operazioni di carico e scarico, set-up dell’attrezzatura e controllo in lavorazione.

Per saperne di più sui centri di lavoro a 5 assi Breton, ed in particolare sulla gamma Eagle, scrivi a mail@breton.it.