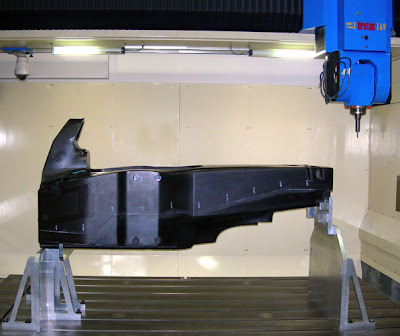

Breton presenta Raptor, un centro di lavoro verticale ad alta velocità, capace di effettuare lavorazioni di fresatura, contornatura, rifilatura e foratura di particolari in lega leggera, in resina o in materiali compositi. La macchina è indicata per la lavorazione di pezzi tridimensionali, per le richieste dei mercati più esigenti, come quello aerospaziale e dei compositi

Se c'è un settore che, negli ultimi due anni, non ha risentito della crisi, questo è sicuramente quello delle costruzioni aeronautiche. Alle grandi imprese ingegneristiche, quali l'Airbus 380 o il Boeing 787, si sono aggiunte le riprese di nazioni come la Russia, o l'esplosione di nuovi mercati, come quello cinese. Certo, parlare di aerospaziale vuol dire, dal punto di vista dell'asportazione di truciolo, parlare di lavorazioni a cinque assi in continuo, non solo su materiali metallici, ferrosi e non, ma, sempre più spesso su materiali compositi, formati da più strati di materiali diversi,. Proprio a questo settore, e alle sue esigenze, si rivolge l'ultimo centro di lavoro nato in casa Breton, Raptor.

Macchina per compiti impegnativi.

La Raptor è un centro di lavoro verticale ad alta velocità, capace di effettuare lavorazioni di fresatura, contornitura, rifilatura e foratura di particolari in lega leggera, in resina o in materiali compositi.

Questo fa della Raptor una macchina senza dubbio indicata per la lavorazione di pezzi tridimensionali, come quelli del settore aeronautico, ma non solo, visto che questo genere di lavorazioni ha ormai preso piede anche nella nautica e nell'energetico.

Il centro di lavoro Raptor può affrontare queste lavorazioni forte delle sue caratteristiche di rigidezza e dinamicità, offrendo velocità di lavorazione unita a un grande volume di asportazione di truciolo; queste capacità sono testimoniate dalle velocità degli assi lineari, che arrivano a 80 m/min, mentre la testa di fresatura rototiltante e birotativa con rotazione ± 200° dell’asse C e rotazione dell’asse A da 0° a +115° permette grande versatilità nelle lavorazioni a cinque assi in continuo, assicurando precisione e dinamicità anche nelle lavorazioni in sottosquadro.

La testa birotativa, ad azionamento diretto, è posizionabile in qualsiasi angolazione del suo campo operativo.

La capacità di asportazione di volumi di truciolo anche elevati è garantita da un mandrino da 20 kW di potenza e con velocità di 28.000 giri/min.

Il centro di lavoro Raptor si presenta con generose corse degli assi lineari X, Y e Z, rispettivamente di 3.800 mm ,2.800 mm e 1200 mm.

Sicuramente interessanti anche le doti di precisione della nuova macchina Breton: gli assi lineari offrono una Precisione di posizionamento di ±0,015 mm/m e una ripetibilità di posizionamento di ± 0,007 mm/m.

Gli assi rotativi arrivano a una precisione di posizionamento di ±0,025” e una ripetibilità di posizionamento assi di rotazione ± 0,017”.

I centri di lavoro Raptor sono dotati di un magazzino utensili da quattordici posti, ampliabile, opzionalmente, fino a cento posti.

La struttura completamente chiusa ed i cinematismi posti tutti nella parte superiore della macchina conferiscono il massimo grado di sicurezza per l’operatore e la massima affidabilità e precisione durante la lavorazione.